En ny analys av de mekanismer som gör att 3D-utskrivna material går sönder när de utsätts för belastning kan hjälpa till att skapa starkare och lättare plaster i framtiden. Detta skulle kunna ge stora fördelar för industrin.

Forskare i Storbritannien och Italien har gjort denna studie, som ger en unik förståelse för de faktorer som påverkar designen och konstruktionen av gittermaterial. Gittermaterial är strukturer som liknar honungskakor. De är lätta men ändå mycket starka och bra på att absorbera energi, vilket betyder att de kan stå emot stötar och tryck utan att gå sönder.

Forskarteamet har utvecklat en designparameter, som de kallar “förbättringsfaktor”. Den hjälper till att förutsäga hur nya gitterdesigner kan justeras för att minska strukturella defekter och maximera prestanda.

De nya riktlinjerna för 3D-utskrifter, baserade på teamets resultat och publicerade i tidningen Advanced Materials Technologies, kan hjälpa materialforskare att utveckla robusta, nya 3D-utskrivna gitter med förbättrade egenskaper.

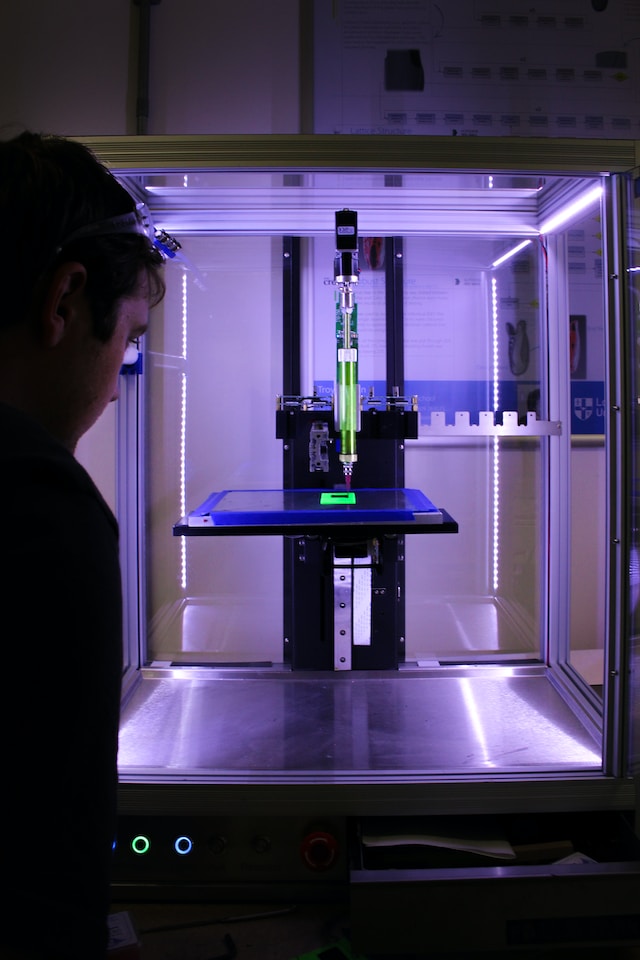

I sin studie undersökte forskarna 3D-utskrivningsprocessen för ett material som heter polyeterimid (PEI). PEI är en stark plast som lätt kan smältas och formas om, vilket gör det till ett återvinningsbart material som är användbart för 3D-utskrifter.

Forskarna testade fyra olika gitterdesigner byggda med tre olika densiteter eller väggtjocklekar, med hjälp av en vanlig 3D-utskriftsmetod som kallas smältfilamenttillverkning. Densitet betyder hur mycket material som finns i en viss volym, och väggtjocklek syftar på hur tjocka väggarna i gitterstrukturen är.

Teamet utsatte materialen för en serie stresstester. De böjde, drog och pressade materialen upprepade gånger tills de gick sönder. Genom att använda avancerade mikro-CT-skanningar (en slags röntgen) och termisk analys (undersökning av hur materialet beter sig vid olika temperaturer) efter testerna, fann de att gitter med låg densitet, som innehåller mer tomrum än material (tuntväggiga bikakor), tenderade att buckla och vika sig under tryck.

Högdensitetsgitter bröt däremot ofta längs linjer där enskilda trådar av utskriven PEI-filament mötte varandra. Detta är en svaghet som kallas “mellanlagerbrott”, och det hindrade materialen från att absorbera så mycket energi som förväntat baserat på cellväggens tjocklek i det utskrivna gittermaterialet.

Sedan använde forskarna data från testerna för att utveckla datormodeller av materialet. Detta gjorde det möjligt för dem att utföra avancerade virtuella tester och undersöka hur materialen skulle reagera på verkliga belastningar utan att behöva skriva ut nya testmaterial varje gång.

Teamets verktyg för förbättringsfaktorn, skapat baserat på deras resultat och ytterligare validerat med verkliga experiment, hjälper till att förutsäga hur mycket borttagning av defekter från tillverkningsprocessen förbättrar prestandan hos en given gitterdesign. I framtiden kan designers använda beräkningar av förbättringsfaktorn för att skapa de bästa möjliga strukturerna.

Professor Shanmugam Kumar vid University of Glasgows James Watt School of Engineering, huvudförfattare till artikeln, förklarade: “3D-skrivning, eller additiv tillverkning, ger oss enastående kontroll över hur material kan skapas och låter oss bygga strukturer som är svåra eller omöjliga att producera på något annat sätt. Men de strukturer som produceras genom additiv tillverkning kan ha defekter som gör att de inte uppnår sin fulla potential.

“Vårt mål med denna forskning var att skapa en omfattande bild av hur dessa brister uppstår och vilka steg vi kan ta för att beakta dem i varje steg i designprocessen för att få bästa möjliga resultat.

“Vi hoppas att våra resultat och de riktlinjer vi har utvecklat kommer att leda till genombrott i material producerade genom additiv tillverkning. Felfritt producerade gittermaterial kan öppna upp nya framsteg inom trafiksäkerhet, där deras förmåga att absorbera stötar kan hjälpa till att skapa mer krocksäkra bilar, eller inom flygplansdesign, där deras lätthet kan möjliggöra mer bränsleeffektiva flygplan.”

Forskningen började för två år sedan som ett samarbete mellan institutioner i Storbritannien och Italien. Den startade med en sex månader lång vistelse för den italienska doktorandkandidaten Mattia Utzeri vid University of Glasgows laboratorium för multifunktionella material och additiv tillverkning under professor Kumars övervakning. Samarbetet inkluderade bidrag från akademiska kollegor vid University of Cambridge, Storbritannien, och Polytechnic University of Marche, Italien, som är medförfattare till artikeln.

Referens: Utzeri M, Sasso M, Deshpande VS, Kumar S. Multiscale experiments and predictive modeling for failure mitigation in additive manufacturing of lattices. Adv Mater Tech. 2024:2400457. doi: 10.1002/admt.202400457